PPH IWONEX zrealizowało w okresie od 1 sierpnia 2021 r. do 31 grudnia 2022 r. projekt pn. „Wdrożenie druku opakowań kartonowych w technologii precyzyjnego offsetu” współfinansowany przez Unię Europejską ze środków EFRR w ramach Działania 3.3 Innowacje w MŚP Typ projektów: Wprowadzenie na rynek nowych lub ulepszonych produktów lub usług (poprzez wdrożenie wyników prac B+R) Regionalnego Programu Operacyjnego Województwa Mazowieckiego na lata 2014–2020.

Zrealizowana inwestycja obejmowała wdrożenie wyników prac B+R, które zostały przeprowadzone przez Wnioskodawcę samodzielnie przez powołany do tego celu zespół badawczy na mocy uchwał nr 1/2020 z dnia 25 lutego 2020 roku oraz nr 2/2020 z dnia 22 czerwca 2020 r. Szczegółowy zakres ww. prac, ich cele, wyniki i rekomendacje zawierają Raporty z prac B+R pn. „Badanie technologiczne przydatności kartonów powlekanych do druku offsetowego wysokiej precyzji” oraz „Badanie uwarunkowań implementacji standardu zakładowego elektronicznego obiegu informacji”. Oba raporty stanowią tajemnicę przedsiębiorstwa w rozumieniu art. 11 ust. 4 ustawy z dnia 16 kwietnia 1993 r. o zwalczaniu nieuczciwej konkurencji (Dz.U. 2022 poz. 1233 ze zm.).

Produkcja kartonowych opakowań jednostkowych jest perspektywicznym kierunkiem rozwoju drukarni IWONEX. Przeprowadzone badania potwierdzają, że w odpowiednio stworzonych warunkach będzie możliwe stosowanie nie tylko tradycyjnej technologii, ale również nowoczesnych rozwiązań opracowanych wcześniej dla dotychczasowego profilu produkcji. Podstawowy problem do rozwiązania wynika z wysokiej grubości i sztywności kartonów powlekanych, oraz faktu, że zamawiane przez klientów serie opakowań występują zwykle w znacznie większych nakładach niż produkcja akcydensowa. To powoduje, że do produkcji opakowań powinna być wyznaczona maszyna drukująca, konstrukcyjnie przystosowana do zadruku na podłożach o podwyższonej grubości i sztywności. Przemawia za tym również ograniczenie przezbrojeń i zabezpieczenie przed skutkami ewentualnej awarii oraz konfliktów zasobów. Problem ten rozwiązano poprzez inwestycję w specjalną maszynę nowej generacji przeznaczoną do druku opakowań kartonowych o wysokiej gramaturze. Ponadto stwierdzono, iż dla osiągnięcia istotnie wyróżniającej jakości produkcji należy zapewnić:

- odpowiednie wyselekcjonowanie podłoża;

- stosowanie klimatyzacji przed drukiem, co zapewnia dobrą stabilność wymiarową oraz ogranicza zjawisko mottlingu;

- stosowanie roztworów nawilżających o pH stabilizowanym w zakresie 5,0 – 5,2 , co ograniczy ewentualne pylenie z reakcji powleczenia;

- unikanie obwodowo rozmieszczonych sąsiadujących dużych apli i rastrów z uwagi na niewielkie zapotrzebowanie na farbę podłoży powlekanych, aby uniknąć deficytu farbowego, a jednocześnie nie dopuścić do nadmiernego powiększenia punktów rastrowych;

- stosowanie korekt wyciągów barwnych oraz rozbarwień własnych celem uniknięcia wielokrotnych cykli zadruku i problemów z pasowaniem kolorów;

- stosowanie precyzyjnie wyliczonych parametrów bigowania.

Uzyskanie ww. parametrów produkcji umożliwiających uzyskanie istotnie wyższej jakości produktów wysokogramaturowych uzyskano dzięki inwestycji w park maszynowy spełniający parametry wskazane przez zespół B+R i w konfiguracji zgodnej z jego rekomendacjami.

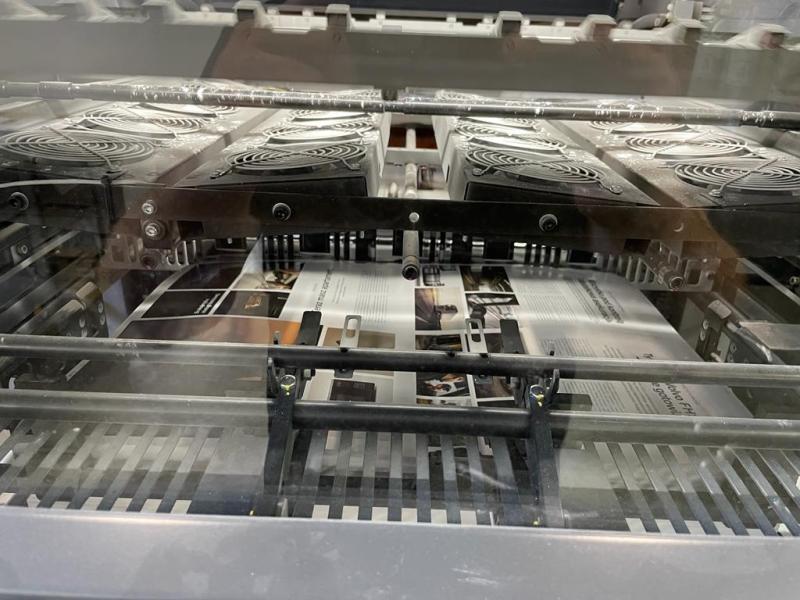

W rezultacie, podjęte w ramach projektu działania inwestycyjne obejmowały przede wszystkim rozwój infrastruktury technologicznej – przedmiotem zrealizowanego projektu był zakup i wdrożenie do produkcji maszyn uzupełniających istniejący ciąg technologiczny, umożliwiający zautomatyzowaną produkcję wysokogramaturowych opakowań kartonowych z drukiem w technologii precyzyjnego offsetu.

Zakupiono i wdrożono do produkcji:

– maszynę drukującą do kartonów wysokogramaturowych typ RMGT790sT-5s+c+SLD (nr seryjny 7078), firmy RYOBI MHI Graphic Technology Ltd. z Japonii, model z roku 2020, rok produkcji 2022 (druk opakowań kartonowych o gramaturze w przedziale co najmniej 270-450g/m2 w technologii precyzyjnego offsetu, tj. z użyciem technologii nadruku rozbarwień własnych i rastrów stochastycznych)

https://www.ryobi-group.co.jp/graphic/english/news/2020/07/006989.php

– maszynę – szybkobieżną składarko-sklejarkę w wersji czteropunktowej, typ Ts-55OwL, numer seryjny: 2221005 (tajwańskiej firmy SBL MACHINERY co. LTD, rok produkcji 2022 (w pełni zautomatyzowana produkcja wysokich nakładów opakowań w postaci pudełek kartonowych)

Wdrożono w ten sposób innowację procesową będącą kompletną technologią produkcji opracowaną w ramach własnych prac B+R przeprowadzanych w latach 2020 – 2021, dzięki której stało się możliwe wytwarzanie nowych i udoskonalonych produktów (wysokogramaturowe opakowania kartonowe z drukiem w technologii precyzyjnego offsetu) w sposób, który nie mógł być realizowany w firmie Iwonex przy zastosowaniu dotychczasowych rozwiązań technologicznych.

W ramach projektu wdrożono również standard zakładowy elektronicznego obiegu danych, zapewniający pełną automatyzację i kontrolę jakości wszystkich operacji technologicznych w innowacyjnym procesie druku opakowań kartonowych w technologii precyzyjnego offsetu (niezbędny do wdrożenia innowacyjnego druku opakowań kartonowych).

Efektem wdrożenia ww. wyników prac B+R jest:

- wprowadzenie nowych produktów / usług

Wdrożenie wyników prac B+R pozwoliło na wprowadzenie do oferty IWONEX nowych usług druku wysokogramaturowych opakowań kartonowych.

Dzięki zastosowaniu technologii rozbarwień własnych i rastrów stochastycznych Iwonex wprowadził na rynek nowy produkt (opakowanie jednostkowe o wysokiej gramaturze), który zdobędzie przewagę dzięki wysokiej jakości wykonania (nowoczesna maszyna drukująca i składarko-sklejarka) oraz wyjątkowym cechom estetycznym (zastosowanie tendemu rozbarwienia+stochastyk). Zastosowanie tych rozwiązań umożliwiło nie tylko wprowadzenie do portfolio Firmy wysokogramaturowych opakowań kartonowych, ale również opakowań o podwyższonej odporności na wilgoć oraz na ścieranie (jednocześnie, nie osobno!). Po laminowaniu folia ochronna zapobiega wpływowi wilgoci na zawartość (skutki oczywiste), wpływowi wilgoci na wygląd zadruku (brak plam, przebarwień) oraz ścieraniu się zadruku (jest dość delikatny) zwłaszcza w wyniku wibracji podczas transportu. Dodatkowo zwiększa odporność na blaknięcie kolorów pod wpływem światła.

- wprowadzenie udoskonalonych produktów/usług;

Realizacja niniejszego projektu umożliwiła udoskonalenie dotychczasowych produktów (opakowań kartonowych o niskiej gramaturze, tj. do 270 g/m2). Dzięki wyeliminowaniu składania i klejenia ręcznego uzyskana została znacznie wyższa jakość i trwałość wykonania oraz możliwość realizacji powtarzalnej produkcji i wysokich nakładów.

- wprowadzenie zasadniczej zmiany procesu produkcyjnego

Inwestycja w nowy park maszynowy pozwoliła na wprowadzenie nowego rozwiązania technologicznego w porównaniu z dotychczasowym procesem. Wdrożenie wyników prac B+R pozwoliło przede wszystkim na wykorzystanie w procesie produkcji opakowań kartonowych wykorzystywanego dotychczas wyłącznie w druku akcydensowym tandemu rozbarwienia własne + rastry stochastyczne. Dodatkowo automatyzacja procesu składania i klejenia pozwoliła na wyeliminowaniu z procesu pracy ręcznej.

Nazwa produktu | Cecha | Korzyść | Parametry |

Opakowanie kartonowe – wysoka gramatura | duża paleta barw | mocne, wyraziste barwy, bardziej zgodne z projektem | gamut > CMYK, dopasowany do treści obrazu |

widoczność drobnych | fotograficzna jakość | liniatura pozorna > 300 lpi, normalnie nieosiągalna | |

druk czterobarwny | zawsze tylko cztery kolory, oszczędność czasu, mniejsza ilość braków | tylko jeden przebieg materiału przy zadruku | |

klejenie dyspersyjne | proekologiczna produkcja | zwiększenie zdolności do recyklingu poprzez eliminację taśmy dwustronnej | |

Opakowanie laminowane (wysoka gramatura): cechy jak wyżej oraz tutaj wskazane | podwyższona odporność na wilgoć | wyższa wytrzymałość w zmiennych warunkach atmosferycznych | polimerowa warstwa izolująca |

podwyższona odporność na ścieranie | zabezpieczenie przed uszkodzeniami w transporcie | polimerowa warstwa izolująca

|

Wdrożenie wyników prac B+R oznacza również udoskonalenie dotychczasowych produktów (opakowań kartonowych o niskiej gramaturze, tj. do 270 g/m2). Automatyzacja składania i klejenia (dotychczas ręcznego) oznacza uzyskanie znacznie wyższej jakości i trwałości wykonania oraz możliwość realizacji powtarzalnej produkcji i wysokich nakładów. Wykorzystanie w procesie nowej maszyny drukującej oznacza uzyskanie fotograficznej jakości obrazu przy jednoczesnym wzroście trwałości produktu. Produkty udoskonalone dzięki wprowadzeniu planowanych rozwiązań osiągnęły cechy i parametry (oprócz gramatury) analogiczne do ww. wskazanych (w tabeli) cech nowych produktów – opakowań wysokogramaturowych.

Zrealizowana inwestycja pozwoli również na ograniczenie negatywnych skutków środowiskowych. Rozwiązania zastosowane we wdrożonej technologii posiadają znamiona technologii innowacyjnej o wysokich parametrach proekologicznych, do których zaliczyć należy m.in.:

- automatyzację produkcji (zastąpienie dotychczasowej pracy manualnej) – to znaczące zwiększenie wydajności, to powtarzalność procesu technologicznego, a w efekcie znacząco mniejsza ilość błędów – biorąc pod uwagę poziom nakładów oraz liczbę zleceń, uzyskano znaczącą oszczędność surowcową: liczone w tysiącach kilogramów/rok ilości oszczędzonego papieru oraz ograniczenie zużycia kartonu o 3-4%), co oznacza zmniejszenie odpadu nawet o 2 – 4 ton miesięcznie.

- energooszczędność – automatyka i sterowanie numeryczne pozwalają wyłączać elementy linii technologicznej, które w danym momencie nie biorą udziału w procesie produkcyjnym, w efekcie zredukowano zapotrzebowanie na energię o ok. 30-40% w stosunku do innych obecnych na rynku maszyn;

- zastosowanie technologii mało- i bezodpadowych, w tym m.in. zmniejszenie ilości ścieków (automatyzacja operacji technologicznych umożliwia bardziej precyzyjne i zoptymalizowane dozowanie materiałów eksploatacyjnych, a zastąpienie dotychczasowych operacji wykonywanych ręcznie nowoczesnym automatem do klejenia pudełek, tzw. składarko-sklejarką, ograniczyło zarówno stopień zapylenia w miejscu pracy ludzi, jak i pośrednio wytwarzanie ścieków, powstałych przy usuwaniu tych zanieczyszczeń). Zastosowanie technologii rozbarwień własnych pozwoliło na ograniczenie zużycia blach aluminiowych i chemikaliów o 5%, a eliminacja dodatkowych kolorów spowodowało zmniejszenie o ok. 5% zużycia wody używanej jako roztworu nawilżającego;

- wykorzystanie surowców wtórnych w min. 30% (nowa technologia pozwala wykorzystać materiał wykonany w przeważającej części z surowców wtórnych);

- zastosowanie rozwiązania gwarantującego zmniejszenie ilości zanieczyszczeń odprowadzanych do atmosfery (zastosowanie automatu sztancującego, wyposażonego w elementy odpylające, podniesienie wilgotności względnej podłoża tekturowego, głównie w celu ograniczenia zjawiska mottlingu, doprowadziło do spadku zapylenia w hali maszyn introligatorskich nawet o 60%).

- zastosowanie rozwiązania gwarantującego zmniejszenie poziomu hałasu (istotną zmianą z punktu widzenia uciążliwości środowiskowej jest zastąpienie tygla automatem sztancującym oraz zastosowanie automatu z pełną zabudową tłumiącą hałas – w zależności od bieżących czynników produkcyjnych oszacowano, że wdrożenie produkcji opakowań według planowanej technologii przynosi ograniczenie hałasu rzędu 25-30 dB).

- zastosowanie rozwiązania wydłużającego cykl życia produktu – nowa technologia umożliwia wytwarzanie wysokogramaturowych materiałów opakowaniowych bardziej trwałych oraz odpornych na wilgoć i uszkodzenia, a zaawansowana technologia klejenia zwiększyła wytrzymałość spoin klejowych w stosunku do klejenia ręcznego, zwłaszcza w warunkach zmiennej wilgotności, towarzyszącej często użytkowaniu wyrobów opakowaniowych.

ZASTOSOWANIE UZYSKANYCH WYNIKÓW PRAC B+R W PRAKTYCE GOSPODARCZEJ PPH IWONEX | |||

Lp. | Przedmiot wdrożenia | Mierniki produktu | Rezultat |

1 | 2 | 3 | |

1 | Nowe i udoskonalone produkty (innowacja produktowa) | Opakowanie kartonowe – wysoka gramatura Opakowanie laminowane (wysoka gramatura): cechy jak wyżej oraz tutaj wskazane | Poszerzenie asortymentu produkcyjnego podmiotu wdrażającego |

Umocnienie konkurencyjności producenta na danym rynku | |||

Dywersyfikacja działalności podmiotu wdrażającego | |||

Wzrost zatrudnienia | |||

Wzrost przychodów ze sprzedaży | |||

2 | Innowacja procesowa | Wprowadzenie i wdrożenie nowej technologii będącej innowacyjną i wyrafinowaną kombinacją: odpowiedniej konstrukcji maszyn i urządzeń stanowiących linię technologiczną (maszyna nowej generacji przeznaczona do druku opakowań na podłożach przynajmniej do 450 g/m2 oraz maszyna do klejenia pudełek, tzw. składarko-sklejarka), pełnej automatyzacji procesu produkcyjnego, zaawansowanego oprogramowania wspierającego zarządzanie produkcją i elektronicznym obiegiem danych w procesie produkcyjnym, wysokiej wydajności, wysokiej jakości i powtarzalności, przy stosunkowo niskich kosztów produkcji | Zwiększenie możliwości produkcyjnych firmy |

Możliwość produkcji pełnej gamy opakowań bez ograniczeń gramaturowych – dzięki nowej maszynie drukującej; | |||

Realizacja pełnych nakładów zamówień (nawet milionowych) – dzięki włączeniu do procesu produkcyjnego nowej składarko- sklejarki | |||

Pełna automatyzacja procesu produkcyjnego (wyeliminowanie operacji ręcznych) – nowy cykl produkcyjny | |||

Wyeliminowanie przeszkody w recyklingu w postaci taśmy dwustronnej, przy jednoczesnym zwiększeniu powtarzalności i wydajności – dzięki włączeniu do procesu produkcyjnego nowej składarko- sklejarki | |||

Redukcja kosztu i liczby braków. W opakowaniach dodatkowe kolory są niemal standardem. To tutaj ujawnią się wszystkie zalety nowej technologii, tj. tylko 4 kolory zamiast 5ciu, 6ciu, itd. oraz wyjątkowy efekt wizualny. | |||

Energooszczędność procesu produkcyjnego | |||

Oszczędność materiałów i surowców | |||

Zmniejszenie ilości zanieczyszczeń odprowadzanych do atmosfery | |||

Znaczne wydłużenie cyklu życia produktów (większa odporność na: wilgoć, promienie UV i uszkodzenia) | |||

Zmniejszenie poziomu hałasu | |||

3 | Ekoinnowacja | Technologia innowacyjna o wysokich parametrach proekologicznych (w stosunku do innych powszechnie stosowanych technologii) | • Oszczędność surowcowa Wprowadzenie produkcji opakowań spowodowało wyparcie części dotychczasowej produkcji akcydensowej. W efekcie częściowej zmiany profilu produkcji dochodzi do oszczędności surowcowych w postaci m.in.: – do 15% zużycia presensybilizowanych blach aluminiowych – do 15% zużycia odczynników chemicznych do obróbki blach – do ok. 200 kg makulatury rozruchowej miesięcznie, z którą związane jest też zużycie farby drukowej |

• Wykorzystanie surowców wtórnych Dzięki nowej technologii drukarnia wykorzystuje materiał wykonany w przeważającej części z surowców wtórnych. | |||

• Zastosowanie technologii mało i bezodpadowych Zastosowanie technologii rozbarwień własnych pozwoliło na ograniczenie zużycia blach aluminiowych i chemikaliów o kolejne 5% (w stosunku do pkt 1), a także zmniejszenie o ok. 5% zużycia wody w postaci roztworu nawilżającego na skutek eliminacji dodatkowych kolorów. | |||

• Zmniejszenie ilości zanieczyszczeń odprowadzanych do atmosfery Ważnym czynnikiem środowiskowym wdrożeni jest ograniczenie zapylenia powietrza. Podstawowym źródłem zapylenia powietrza są włókna celulozowe i cząsteczki wypełniaczy uwalniające się przede wszystkim podczas operacji przekrawania lub sztancowania podłoży papierowych. Chociaż składniki te zasadniczo nie są toksyczne to zapylenie zauważalne w dotychczasowej technologii stanowiło czynnik uciążliwy dla warunków pracy. W wyniku wdrożenia nastąpiły dwie istotne zmiany. Pierwsza wynika z zastosowania automatu sztancującego, wyposażonego w elementy odpylające. Druga wynika z podniesienia wilgotności względnej podłoża tekturowego, głównie w celu ograniczenia zjawiska mottlingu, który to aspekt był zresztą przedmiotem badań rozwojowych. Efektem jest ograniczenie powstawania pyłu przy sztancowaniu. W rezultacie w hali maszyn introligatorskich zapylenie spada nawet o 60% | |||

• Zmniejszenie poziomu hałasu W zależności od bieżących czynników produkcyjnych wdrożenie produkcji opakowań przyniosło ograniczenie hałasu rzędu 25-30 dB. | |||

• Wydłużenie cyklu życia produktów Zastosowana technologia umożliwiła wytwarzanie wysokogramaturowych materiałów opakowaniowych bardziej trwałych oraz odpornych na wilgoć i uszkodzenia. Ponadto zastosowana technologia klejenia zwiększyła wytrzymałość spoin klejowych w stosunku do klejenia ręcznego zwłaszcza w warunkach zmiennej wilgotności, towarzyszącej często użytkowaniu wyrobów opakowaniowych. | |||

Rynek poligraficzny, podobnie jak inne branże poddawany jest ciągłym zmianom. Zmiana systemu pracy, postępująca personalizacja druku i coraz większy nacisk na intuicyjność urządzeń będą stanowić największe trendy i wyzwania, jakich w roku 2023 i kolejnych latach należy spodziewać się w branży druku. Istotnym trendem w rozwoju branży poligraficznej jest automatyzacja i cyfryzacja w sensie zarówno technologicznym, jak i w zakresie obsługi klienta. Warunkiem nadążania za wymaganiami rynku jest wdrożenie i sfinansowanie konkretnych rozwiązań, opartych na czwartej rewolucji przemysłowej (koncepcja Przemysłu 4.0), której celem jest m.in. zwiększenie produktywności, czyli zdolności do wytwarzania takiej samej lub większej liczby towarów, w najwyższej jakości, przy mniejszych kosztach.

Istnieje cały szereg korzyści związanych z automatyzacją i cyfryzacją, charakterystycznych dla tego sektora gospodarki. Przystosowanie się do indywidualnych potrzeb klienta, przy jednoczesnym utrzymaniu produkcji masowej, w branży drukarskiej miało miejsce już w ubiegłej dekadzie. Obecnie sektor z powodzeniem zaczyna korzystać z wielu innych rozwiązań, m.in.: inteligentnych opakowań z wbudowanym chipem RFID; technologii nadruku umożliwiającego monitoring, przepływu towarów „na czas”, czy powiązań w chmurze pomiędzy klientami a producentami. Nowe technologie pozwalają też drukarniom minimalizować czas przestojów, efektywniej wykorzystywać maszyny, monitorować jakość, na każdym etapie wdrażanego procesu produkcyjnego czy lepiej serwisować systemy. Szacuje się, że premia produktywności wynikająca z cyfryzacji w sektorze drukarskim, opakowaniowym i papierniczym wyniesie łącznie pomiędzy 0,5 mld a 0,8 mld dolarów.

Iwonex wychodząc naprzeciw oczekiwaniom rynku oraz dążąc do uzyskania wymiernych korzyści jakie niosą za sobą ww. zmiany od lat inwestuje w rozwiązania zbliżające firmę do przemysłu czwartej generacji. Realizacja opisywanej inwestycji jest kolejnym krokiem w drodze do stworzenia przedsiębiorstwa na miarę Przemysłu 4.0. i oznacza pełną automatyzację i cyfryzację przedsiębiorstwa.